对生产蒸压加气混凝土企业而言,质量是企业的生命、是企业信誉的标志、是企业开拓市场的敲门砖、是提高企业经济效益的最佳途径和保证。

加气混凝土制品的粘连是潜在的质量重大问题,往往给企业带来重大经济损失和信誉损失。

其粘连往往表现在两个方面:

1.制品出釜后,靠侧板的制品与侧板粘连在一起,较难从原切割缝分开。

2.制品的切割平行缝与上部制品粘连在一起,严重时往往是制品的粘连与裂纹同时存在。

当制品在包装工序时,暴露出粘连的严重性,制品在经掰板机掰松分离时,不能达到掰松的目的,只能调大夹具液压力度,同时将对制品造成严重损伤产生裂缝,当又进入下一工序夹砖机夹砖码放托盘时,有的制品还贴在模底板上。

制品轻者损伤断裂10%左右,严重时高达30%左右。 另外也不利于上下车搬运、堆码。到达工地后,工人施工操作时,增加劳动强度,不能保证施工质量,影响施工进度,增加墙面抹面灰难度及施工成本。

本文就加气混凝土砌块、墙板在生产过程中粘连的成因,从原材料标准、磨浆、工艺参数制定、浇注静停、吊运切割、蒸压养护等工序分析并提出解决的措施。

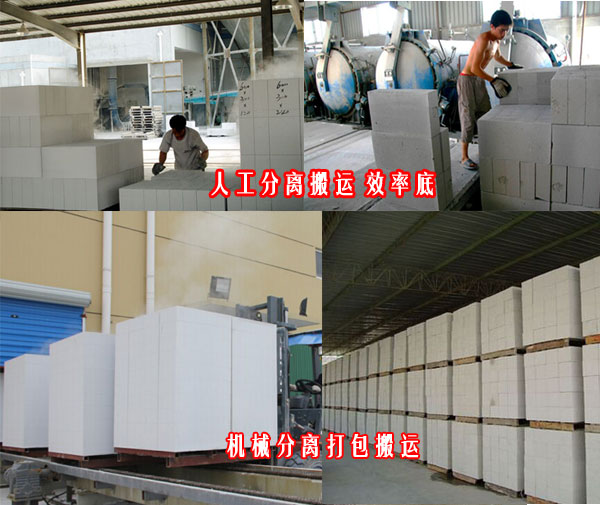

对于砂加气混凝土砌块由于蒸养后,坯体横向切割缝粘性较高,工人只有用斧头、铁锤、撞击分离后再用人工搬运至托盘上,这样就会造成加气块的二次破损,破损率达到2%~3%,还影响成品的整体外观。

河南正一机械制造有限公司生产的掰扳机具有分离兼吊运功能,工作全程在7.5min内完成,具有自动和手动控制两用模式,操作保养1人完成,代替人工分离,提高产品合格率2%~3%,也提高了产品的外观质量。按年生产20万m³计算,每年减少破损4000m³~6000m³,如按每立方米制造成本200元计算,一年就节约80~120万元。

加气混凝土釜后掰扳机主要的工作原理: 釜后掰扳机安装在龙门机架上,龙门机架上装有电机减速器、制动器、链轮传动装置和油泵,龙门机架内两侧沿长度方向设有上夹梁和下夹梁,上夹梁与下夹梁之间通过掰板油缸连接,上夹梁和下夹梁上分别装有各自相对布置的若干夹紧油缸,上夹梁上的夹紧油缸与下夹梁上的夹紧油缸上下对应,链轮传动装置的链条与下夹梁连接,油泵通过液压管路分别与掰板油缸和夹紧油缸相连,夹紧油缸的前端装有夹紧体。 加气混凝土厂采用掰扳机主要是降低人工出釜破损率,提高出釜后的分离效率,方便釜后的打包和搬运。

加气混凝土掰板机用于将立式出釜的坯体由机械完成层与层的掰离,该机械安装在加气混凝土成品输送端,其自动完成掰离程序,该机械具有如下优点:

1.机型结构精简实用,便于安装维修;

2.坯体翻转后直立使坯体宽度为600mm,高度为1200mm,这样切割钢丝使用更短所以不易拉断,不易漂移,切割精度高;

3.纵向切割装置是固定的,坯体在切割小车上行走完成纵向切割。水平式横切装置采用 链条传动能保持横切架升降传动一致,保证切割精度;

4.坯体直立后两侧(600mm宽)可在坯体纵向切割,同时完成铣槽,不需要配置槽口加工设备;

5.本机型除生产砌块外还生产板材,而且对坯体作六面切割,所以制品质量不受涂模油及模具变形影响;

6.设备操作简单方便,该机型切割过程(翻转、纵切、横切)分别在不用工位完成,因此各工位工作得到简化,操作保养方便。

许多企业生产班组为达到计件增加班组效益,时常将稠化后尚未达到切割硬化的坯体切割。后果是制品外观粗糙不光滑,更重要的是出釜后制品粘连造成不必要的损失。严格按生产工艺执行,监督延长静停时间,增加坯体硬度才能切割,以保证制品出釜后不粘连。本文只对粘连现象的成因分析,作一些浅述及提出在实践中行之有效的解决措施。

客服1

客服1