蒸压灰砂砖生产线是以砂和石灰为主要原料,允许掺入颜料和外加剂,经坯料制备、压制成型、经高压蒸气养护而成的灰砂砖。 蒸压灰砂砖设备的生产工艺包括原材料的加工与处理、配料、搅拌、消化、轮碾、压制成型、码坯静停养护、成品检验与堆放等工序。

蒸压灰砂砖概况 蒸压灰砂砖是以砂和石灰为主要原料,允许掺入颜料和外加剂,经坯料制备、压制成型、经高压蒸气养护而成的普通灰砂砖.蒸压灰砂砖(以下简称灰砂砖)是一种技术成熟、性能优良又节能的新型建筑材料,它适用于多层混合结构建筑的承重墙体。

蒸养灰砂砖的生产

1.原材料及其技术要求(1)砂 用于生产灰砂砖的沙子,可采用山砂、河砂、风积砂,也可用岩石破碎后的人造砂或工业铸造用的废型砂.但无论使用哪种砂,均应满足以下技术要求。

①砂中的二氧化硅含量应大于65﹪

②砂中的黏土含量应小于15﹪

③砂中的氧化钾、氧化钠总量不得大于2.5﹪

④砂中不应含有砾石、草根、树皮等有机杂质.

⑤砂子的含水率不得大于6﹪.

⑥砂子应具有良好的级配,空隙率.

⑦砂中的氯化物含量不应大于0.01﹪.

⑧砂中的云母含量不得超过0.5﹪.

生产实践证明,使用颗粒较粗且粒径均匀的砂或者是粒径小于0.075m的特细砂,所制成的灰砂砖技术性能皆不能达到要求.一般采用细度模数2.2~1.6,1.5~0.7的细砂和特细砂,效果最好。

(2)生石灰 生石灰的质量直接影响灰砂砖的质量,应尽可能选用含钙量高、消化速度快,消化温度高的生石灰.其具体要求如下:CaO含量>60﹪;MgO<5﹪;消化速度60℃;过火石灰<5﹪;生石灰<10﹪;粉化灰<10﹪.为了解决石灰在水化时体积膨胀对灰砂砖的影响,通常采用下面一些措施.

①提高石灰细度.一般控制在3000cm2/g左右.②提高水灰比.混合料的成型水分一般控制在7.5﹪~10﹪.③加入石膏等外加剂.

(3)生产用水 任何饮用水均可使用.采用天然水时,应符合以下指标:PH值不得小于4;盐的总含量不得超过5000mg/L;不得含有油脂、植物油、糖类、酸类及其他有害物质.

2.生产工艺

(1)原料的处理 块状的生石灰在与砂子混合配料前必须经过破碎、粉磨达到生产工艺要求的细度.一般大块的生石灰常用鄂式破碎机进行破碎.经破碎的石灰还需进行粉磨.一般采用球磨机对石灰进行粉磨.

(2)混合料的配合比设计

①灰砂砖混合料配合比应满足以下要求

a.物理力学性能,特别是抗压强度的要求.一般抗压强度要求在10Mpa以上,并且还要满足抗冻、碳化、耐酸碱、耐火、收缩等性能的要求。

b.满足砖坯成型时,对混合料塑性的要求。

c.配合比要尽量降低成本,提高经济效益。

②配合比的设计计算 砂:石灰=89:11

(3)混合料的制备 混合料的制备是将按配合比要求计量的生石灰、砂在强制式搅拌机中加入6﹪~9﹪的水进行第一次搅拌,经一次搅拌的拌和物投入消化仓中消化2~3h,然后进行第二次搅拌即可.也就是说混合料的制备主要包括一次搅拌、消化、二次搅拌几个过程.

拌和物一次搅拌的目的是使拌和物各组分相互分散,增加接触面积,使物料均匀混合,并加强化学吸附作用。再者,通过搅拌可使水膜包裹住固相颗粒的表面,使水均匀分布于搅拌物中,使石灰能更充分地消化,增加拌和物的和易性,改善塑性,提高成型性能和制品的物理性能。一般搅拌时间控制在1.8min左右,为使石灰充分消化,在严寒季节,可使用加热搅拌,即在搅拌的同时通入蒸汽价压,需要注意的是,要注意扣除由蒸汽冷凝的这部分水量以免在配合比中的水分偏多。

拌和物的消化主要是指石灰的消化,也就是将生石灰变成熟石灰的过程。消化一般采用钢仓或混凝土仓,采用间歇式消化时,一般控制在2~3h.若采用地面堆积消化,由于散热较快,消化时间较长,一般需要8h以上。为了提高产量,往往必须缩短生产周期,一般可采用提高混合料的温度、提高生石灰的细度和适当掺加外加剂的方法,加快石灰的消化速度,以改善成型后砖坯的性能。

经过消化(或称陈化)的混合料在成型前,还须进行第二次加水搅拌,其目的是:一方面消化之后部分水分蒸发,使拌和料含水率降低3.5%左右,为了便于成型,必须进行二次加水搅拌;另一方面,二次搅拌可把结块的物料打散,使物料更均匀、塑性更好,有利于成型和提高制品性能。

(4)砖坯成型 砖坯的质量要求:一是要有完整的外形规格,棱角整齐、表面光洁;二是不允许有分层裂纹、断裂、弯曲、飞边等缺陷;三是成型后的砖坯体积密度应控制在1800~2100kg/m3的范围内,单块砖坯质量应控制在2700~3100g.

灰砂砖一般采用压制成型,对砖坯的加压方式有单面加压和双面加压;从时间上说,又有一次加压和两次加压.由于压力在坯体中传递有阻力,双面加压比单面加压的效果好;二次加压有利于坯体内空气的排出。因此,最佳的成型制度是采用双面、多次加压成型。通常成型压力越高,砖坯的体积密度、强度也就越高。但压力超过一定极限时,会导致砖坯产生弹性阻抗,使其膨胀、层裂,因而成型压力一般不超过20Mpa.

(5)蒸压养护 砖坯成型及在进行蒸压养护前要在室温中静停一段时间,其目的在于让砖坯中多余水分可蒸发掉一部分,这样就可防止砖坯在升温过程中由于水分受热膨胀而造成砖坯裂纹;其次是由于静停可使砖坯强度有所增加,从而提高制品强度;第三,对于消化不完的拌和物起到继续消化作用,这样就可避免石灰在蒸压过程中因养护温度升高而造成石灰急速消化膨胀使制品产生裂纹。一般静停时间为2~3h。

(6)、成品销售与堆放:砖出釜后即可进行销售,如本地销售市场较好,可少考虑或者不考虑成品占地面积。或者预留部分用地。

河南正一机械制造有限公司设计的蒸压灰砂砖生产线所生产出的蒸压灰砂砖强度高,损耗少,收缩率相对较小,外型标准,施工方便,砌筑后的墙体平整度高、节约抹灰砂浆,是一种理想的墙体材料。

整个蒸压灰砂砖生产线流程如下:

(1)配料搅拌:

生产所用原料河砂或粉煤灰、骨料等通过料仓出料,经输送设备进入电子配料计量机计量,然后按一定比例经斗式提升机进入双卧轴强制搅拌机,加水后进行搅拌,制成的混合料进入连续式消解仓消化,消解后的混合料进入轮碾机中进行碾压搅拌,随后混合料用输送机分别送入各个压砖机料斗。

(2)成型工艺:

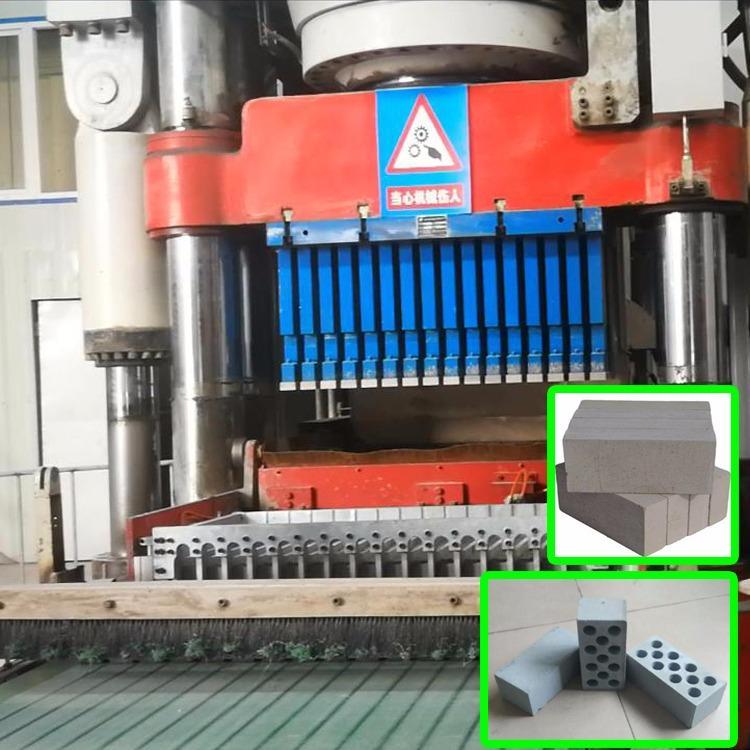

灰砂砖生产线采用全自动双向液压砖机压制成型工艺是整个生产工艺过程中的重要环节,是成品质量达到和超过国家行业标准的关键和基础。采用自动喂料装置,将制备好的料经主机压制成型,然后经自动码堆机把脱模后的砖坯放在事先预备的蒸养小车上。

(3)养护及存放:

码好砖坯的蒸养小车进入预养区,由卷扬机拉入蒸压釜内进行养护,养护结束后由卷扬机将蒸养小车连同制品拉出,用铲车将小车运至成品堆场,同时进行外观检验,分级堆放。

灰砂砖生产线流程图

我公司生产的全自动双向液压灰砂砖制砖机实现多样化生产,既可以生产标砖也可以生产多孔盲孔砖。采用全自动双向液压成型技术,其生产的蒸压砖产品密实度高,强度高,几何尺寸准确,外观整齐美观。在产品成型后即可进行搬运。同时只需更换模具就可以生产实心标砖、多孔盲孔砌块砖、节能砖等各类灰砂砖产品,达到一机多用,为工厂产品多样化创造良好的条件。

灰砂砖设备介绍:

灰砂砖设备主要有破碎机、球磨机、斗式提升机、轮碾机、配料站、输送带、消化仓、双轴卧式搅拌机、全自动双向液压机、蒸养小车、蒸压釜、码垛机等主要设备。依照菜单提示实现全自动生产,智能监测,并能准确判断非元器件故障,保证生产连续性。对生产过程中数据智能统计,有效控制产品质量。同步等压的双向加压装备是灰砂砖密度均匀。对于不同规格产品,只需更换模具即可实现,简单快捷,实现一机多用。

全自动双向液压砖机

正一机械灰砂砖生产线厂房设计展示

灰砂砖产品规格:

灰砂砖标砖:240mm×115mm×53mm,孔洞率0%,强度等级15~25Mpa

多孔盲孔砖:240mm×115mm×90mm,孔洞率25%,强度等级15.0Mpa;240mm×115mm×115mm,孔洞率25%,强度等级15.0MPa

多孔盲孔砌块:240mm×190mm×115mm,孔洞率30%,强度等级10~15MPa

灰砂砖标砖

灰砂砖多孔砖

河南正一机械制造公司集多年加气混凝土设备制造经验,精益求精,吸收国内外技术知识,成功研制出以河砂,石英砂尾矿等为原材料的蒸压灰砂砖生产线,工艺精湛,设备优良,售后完善,欢迎各地用户前来洽谈商务,正一机械为您的投资保驾护航!

客服1

客服1