产品简介

加气混凝土板材设备生产线依据生产顺序分为原材料制备、钢筋加工(加气板材设备生产线)、配料、浇注、静停、切割、蒸压养护、出釜几个阶段。

产品特性和用途

加气混凝土板材设备生产线依据生产顺序分为原材料制备、钢筋加工(加气板材设备生产线)、配料、浇注、静停、切割、蒸压养护、出釜几个阶段。

1、加气混凝土板材设备生产线原材料制备

生产加气混凝土首先将硅质材料如砂子、粉煤灰等进行磨细,其中,根据原材料要求及工艺特点,有的采取干磨成粉,有的加水湿磨制浆,还有与一部分石灰等混磨。混磨又有二种方式:一种是干混磨制备胶结料;一种是加水湿磨,主要为改善粉煤灰或砂的特性,称为水热球磨。购入的石灰大多为块状,因此,石灰也必须经过破碎和粉磨。石膏一般不单独磨细,或掺入粉煤灰一同磨细,或掺入石灰一同磨细,也可与石灰轮用一台球磨机。其它辅助材料和化学品也常经制备使用。原材料制备工序,是配料的准备工序,是使原材料符合工艺要求的再加工及完成配料前的贮备均化过程,是直接影响整个生产能否顺利进行、产品质量能否达到要求的最基本的工艺环节。

2、加气混凝土板材设备生产线钢筋加工

钢筋加工是生产加气混凝土板的特有工序,包括钢筋的除锈、调直、切断、焊接、涂料制备、涂料浸渍和烘干。钢筋是生产加气混凝土板的结构材料,工序控制不仅影响产品质量,更直接影响建筑物的结构性能与安全性。

3、加气混凝土板材设备生产线钢筋网组装

钢筋网组装工序是把经过防腐处理的钢筋网,按工艺要求的尺寸和相对位置组合后装入模具中,并使其固定,以便浇注。

4、加气混凝土板材设备生产线配料

配料是把制备好并贮存待用的各种原料进行计量、温度和浓度的调节和少量掺加材料的现场计量制备,然后按工艺要求,依次向搅拌设备投料。配料是加气混凝土工艺过程的一个关键环节,关系到原材料之间各有效成分的比例,关系到料浆的流动性和粘度是否适合铝粉发气及坯体正常硬化等。总之,加气混凝土板材设备生产线配料对发气膨胀、硬化过程及制品性能都有最直接的影响。

胚体制作过程是整个加气板材生产线流程中最为关键的步骤,在这一过程中要保证各种配料添加量的准确无误。

首先是原料配制。干料是石灰和水泥;湿料是沙子、石膏和水(沙子:石膏=10:1 石膏作用:石膏参与形成水化产物,掺加石膏可以显著提高强度,减少收缩,碳化系数也有很大提高。同时,在浇注过程中,对石灰的消解有着明显的延缓作用,从而减慢了料浆的稠化速度。石膏在加气混凝土设备中,一方面起着抑制石灰的消化,使其消化时间延长,最终达到降低消化温度。另一方面,提高加气混凝土板材的碳化和抗冻性能。掺入石膏后,砖的碳化性能、抗冻后的强度,比不掺石膏的高得多。 石膏用量一般控制在2%~3%。使用磷石膏时,采用3%~4%为宜,氟石膏以1%为宜);料浆(料浆比重1.6G)。

然后是浇筑坯体成型。干磨和湿磨分别将干料和湿料破碎后,再分别进入球磨机进行粉碎。.水泥、石灰、石膏.以及沙浆通过螺旋输送机和管道进入计量称称量,水泥、石灰、石膏、沙浆称量后汇入浇注搅拌机,铝粉通过铝粉搅拌机搅拌后注入浇注搅拌机,经过约5分钟的搅拌后,料浆被注入模具内,占模具体积的1/2。在模具中,其中料浆的注入由PLC控制。浇筑后模具中的料浆有气泡,需要用气泡处理机震碎气泡。随后用插钎机插入网笼。(浇注楼有两个称,分别是干料称和湿料称,干料称有刀绞,湿料称有阀)

5、加气混凝土板材设备生产线配料浇注

浇注工序是加气混凝土区别于其它各种混凝土的独特的生产工序之一。浇注工序是把前道配料工序经计量及必要的调节后投入搅拌机的物料进行搅拌,制成达到工艺规定的时间、温度、稠度要求的料浆,通过搅拌机的浇注口(故又称浇注搅拌机)浇注入模。此时,若生产板材时,模中已置入组装好的钢筋网。料浆在模具中进行一系列物理化学反应,产生气泡,使料浆膨胀、稠化、硬化。加气混凝土板材设备生产线浇注工序是能否形成良好气孔结构的重要工序,与配料工序一道构成加气混凝土板材设备生产线工艺过程的核心环节。

6、加气混凝土板材设备生产线静停

静停工序主要是促使浇注后的料浆继续完成稠化、硬化的过程,实际上这一过程从料浆浇注入模后即开始,包括发气膨胀和坯体养护两个过程,以使料浆完成发气形成坯体,并使坯体达到一定强度,以便进行切割。加气混凝土板材设备生产线静停这一工序没有太多的操作,应避免震动,同时,严格注意发气过程浆体的变化,并反馈至配料、浇注工序,因为坯体的主要缺陷均在此工序产生,如塌模、坯体开裂、憋气等。

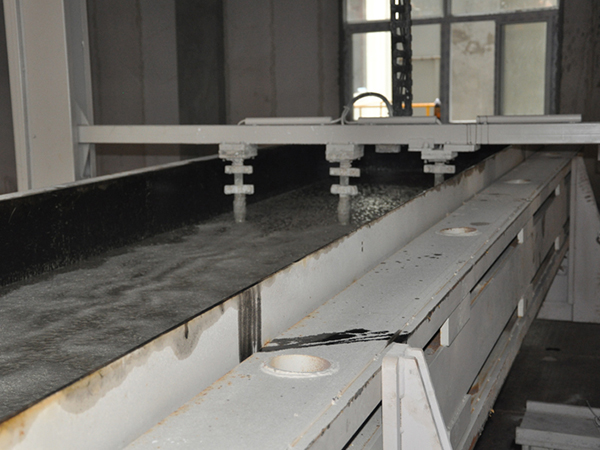

7、加气混凝土板材设备生产线切割

切割工序是对加气混凝土坯体进行分割和外形加工,使之达到外观尺寸要求。切割工艺体现了加气混凝土便于进行大体积成型、外形尺寸灵活多样而能大规模机械化生产的特点,也是加气混凝土有别于其它混凝土的一个较突出的优点。切割工作可以机械进行,也可人工进行。为了提高生产效率和产品质量,人们设计了专用的切割机,构成了加气混凝土生产工艺的核心,并形成不同的专利技术。加气混凝土板材设备生产线切割工序直接决定加气混凝土制品外观质量和某些内在质量。

8、加气混凝土板材设备生产线蒸压养护

蒸压养护工序是对加气混凝土坯体进行高压蒸汽养护。对加气混凝土而言,只有经过一定温度和足够时间的养护,坯体才能完成必要的物理化学变化,从而产生强度,满足建筑施工的需要。这个过程通常要在174.5℃以上进行,因而,常用密封良好的蒸压釜,通人具有一定压力的饱和蒸汽进行加热,使坯体在高温高湿条件下,充分完成其水化反应,得到所需要的水化产物,使加气混凝土具备一定强度及其它物理力学性能。蒸压养护工序决定了加气混凝土内在性能的最后形成。

切割完毕后托坯吊车将坯体运送至蒸养小车,进行编组排列,坯体排列完毕由卷扬机带动准备送入蒸压釜进行8-10小时蒸压。成品蒸养完出釜后,完成成品压力测试,进行成品搬运至存储区。

9、加气混凝土板材设备生产线出釜

出釜是加气混凝土板材设备生产线的最后一道工序。包括制品出釜、吊运、检验、包装及小车、底板的清洁涂油,保证向市场提供合格的产品及下一个生产循环工序的正常进行。随着市场对制品外观的要求及城市管理的要求,越来越多的加气混凝土厂已开始对加气混凝土制品进行包装,相应的包装也由简单打包固定到增设包装机械,采用热塑包装。

我公司设计研发的加气混凝土板材生产线是在加气混凝土砌块生产工艺基础上改进而成。与加气混凝土砌块相比,加气混凝土板材具有以下突出优点及性能:

(一)板材特点

保温隔热

自保温外围护系统,有效解决结构的冷、热桥问题,大大降低建筑物的使用能耗,不用再做其他保温措施,降低工程造价。

耐火阻燃

15cm厚加气板材既能达到4小时以上的防火性能,且绝不会产生任何放射性物质和有害气体,因此被广泛应用于对防火要求较高的钢结构厂房。

优良的抗震

性轻质高强的加气板材结合专业的节点设计和安装方法,保证建筑物维护结构具有较强的抗震性能,因此在地震高发地带被广泛推广应用。

施工便捷

加气板材多采用干式施工法,1、可减少施工现场湿作业,提高施工效率,缩短工期约1/2:,2、节省工程造价,最高可节省约80元/㎡增加

室内面积:

① 150mm厚加气混凝土轻质墙板即满足200mm厚加气混凝土砌块的保温、隔热、隔音指标;相比使用加气混凝土砌块墙,厚度可减少50mm以上,减少墙体所占空间,增加室内实用面积;

② 本墙板抗裂性能比砌块墙优势明显,因内部有双层双向钢筋网片加强而制约其胀缩,且整体墙面与梁柱接触部位使用专用粘结剂填缝,极少出现裂缝;砌块墙与梁柱接触部位随时间的推移,墙体沉降会产生较多出现墙面及墙边裂缝,一旦产生裂缝很难处理;

③ 抗震性能高,经相关震荷载破坏试验,本板材在工程结构中可抗8.0级地震达到墙体不倒,即使断裂,因板内钢筋网的连接,也达到断而不塌;

④ 钢结构工程中相比夹芯彩钢复合板,防火性能优势更加明显。本板材为无机材料加工,遇火不燃,100mm厚耐火极限即可达3.5小时以上。

(二)B05级蒸压轻质加气混凝土板材(ALC)各种性能

|

性能指标 |

单位 |

ALC检测值 |

检测标准 |

标准值 |

|

|

干体积密度 |

Kg/m2 |

512 |

GB/T11970-1997 |

±50 |

|

|

立方体抗压强度(平均值) |

Mpa |

≥4.0 |

GB/T11971-1997 |

≥2.5 |

|

|

干燥收缩率 |

mm/m |

≤0.3 |

GB/T11972-1997 |

≤0.8 |

|

|

导热系数(含水率5%) |

W/m.k |

0.11 |

GB/T10295-88 |

0.15 |

|

|

抗冻性 |

质量损失 |

% |

1.0 |

GB/T11973-1997 |

≤5.0 |

|

冻后强度 |

Mpa |

≥3.8 |

|

≥2.0 |

|

|

抗冲击性(30Kg砂袋摆锤式冲击背面无裂纹) |

次 |

≥7.0 |

JC666-1997 |

3 |

|

|

单点吊挂力 |

N |

1200(100mm厚) |

JC666-1997 |

≥800 |

|

|

|

|

1500(125mm厚) |

|

|

|

|

钢筋与ALC粘结强度 |

Mpa |

平均值 3.5 最小值 2.8 |

GB/T15762-1995 |

≥0.8 ≥0.5 |

|

|

ALC板耐火极限 |

小时 |

100mm厚墙体>3.62 125mm厚墙体>4.0 |

GB/T T9978-1999 |

|

|

|

50厚ALC板保护钢柱耐火极限 |

小时 |

>4.0 |

GB/T T9978-1999 |

4 |

|

|

50厚ALC板保护钢梁耐火极限 |

小时 |

>3.0 |

GB/T T9978-1999 |

3 |

|

|

|

% |

0.88 |

GB/T11970-1997 |

|

|

|

平 均 隔 声 量 |

100mm厚ALC板+两面腻子 |

dB |

40.8 |

GBJ75-84 GBJ121-88 |

|

客服1

客服1