加气混凝土生产线主要以粉煤灰(矿渣或砂)为生产原料,以石灰、水泥为胶结材料,以铝粉为发气剂,经粉碎、计量、混合、浇注、静养、切割、蒸养等工序制作而成加气混凝土。加气混凝土是一种新型墙体建筑材料,具有轻质、保温、隔热、节能、利废、环保施工、方便快捷等优点,是国家重点推广的环保项目。

(01)皮带机 (02)配料机 (03)滚筛 (04)磨头浆罐 (05)湿球磨机 (06)颚式破碎机 (07)除尘器 (08)提升机 (09)粗石灰仓 (10)干球磨机 (11)细石灰仓 (12)水泥仓 (13)螺旋输送机 (14)储浆罐 (15)料浆计量罐 (16)石灰、水泥计量罐 (17)摆渡车 (18)翻转行车 (19)纵向切割机 (20)横向切割机 (21)翻转去底行车 (22)蒸养小车 (23)蒸压釜 (24)出釜行车 (25)成品行车 (26)侧板返回输送机

工艺流程

原材料制备 → 水泥 → 石灰 → 石膏 → 添加剂 → 砂 → 原材料计量配料 → 浇注搅拌 → 用于加气混凝土板材加钢筋(可选) → 静养 → 翻转脱模 → 切割小车准备切割 → 对坯体进行切割 → 翻转去底皮 → 编组待蒸养 → 蒸养 → 成品出釜 → 成品抱夹堆垛 → 成品打包 → 成品转运 →

一、原材料处理

生产加气混凝土首先将硅质材料如砂子、粉煤灰等进行磨细,其中根据原材料要求及工艺特点,分干磨成粉、加水湿磨制浆、石灰混合磨三种,混合磨又分为干混磨制备胶材料、加水湿磨两种,加水湿磨主要为改善粉煤灰或砂的特性,称为水热球磨。购入的石灰大多为块状,因此,石灰也必须经过破碎和粉磨。石膏一般不单独磨细,或掺入粉煤灰一同磨细,或掺入石灰一同磨细,也与石灰轮用同一台球磨机。其他辅助材料和化学品也常经制备使用。

原材料制备工序,是配料的准备工序,是使原材料符合工艺要求的再加工及完成配料前的贮备均化过程,是直接影响整个生产能否顺利进行、产品质量能否达到要求的基本的工艺环节。

(1)鄂式破碎机

生产加气混凝土砌块为了使物料符合加气混凝土的砌块工艺要求,一般钙质材料与硅质材料都要经过磨细,而有些块状物料进入球磨机前,还必须首先进行破碎,以达到要求的进料粒度,才能进入球磨机进行二次研磨。

a. 颚式破碎机工作原理

工作时,电动机通过皮带轮带动偏心轴旋转,使动颚周期地靠近、离开定颚,从而对物料有挤压、搓、碾等多重破碎,使物料由大变小,逐渐下落,直至从排料口排出。

b. 颚式破碎机特点

该破碎机具有破碎比大、产量高、产品粒度均匀、结构简单、工作可靠、维修简便、运营费用经济等特点。

c. 颚式破碎机主要技术参数

| 型号 | 进料粒度(mm) | 排料口 范围 (cm) | 产量(t/h) | 电机功率(kW) | 重量(t) | 外形尺寸 (L×W×H)(mm) |

| PEX-150×750 | 125 | 10-40 | 10-40 | 15 | 3.5 | 1430×1635×1108 |

| PEX-250×750 | 210 | 25-60 | 15-30 | 22 | 4.5 | 1667×1545×1020 |

| PEX-250×1000 | 210 | 25-60 | 20-52 | 30-37 | 6.5 | 1580×1964×1380 |

| PEX-250×1200 | 210 | 25-60 | 25-60 | 37 | 7.7 | 1580×2164×1430 |

| PEX-300×1300 | 250 | 20-80 | 30-90 | 55 | 11 | 1750×2320×1730 |

(2)斗式提升机

斗式提升机是加气混凝土设备中不可缺少的原料输送设备,主要用途是将进过颚式破碎机处理的石灰石、石膏等磨性小的散状物料送入储料仓中,为后期加气混凝土生产的原料搅拌处理做准备。

a. 斗式提升机工作原理

NE型斗式提升机由运行部分(料斗与牵引胶带),带有传动滚筒的上部区段,带有拉紧滚筒的下部区段,中间的机壳,驱动装置,逆止制动装置等组成,适用于向上输送松散密度ρ<1.5t/m3粉状、粒状和小块状的无磨琢性和半磨琢性散状物料,如煤、砂、焦末、水泥、碎矿石等。

b. 斗式提升机的特点

NE型斗式提升机系流入式喂料,物料流入料斗内靠板链提升到顶端,在物料重力作用下自行卸料。本系列提升机规格多、提升量广;且生产能高,能耗较低,该机采用全封式机壳链速低,几乎无回料现象,因此无功功率损耗少,噪声低,寿命长。

c. 斗式提升机的主要技术参数

| 型号 | 输送能力 (m³ /h) |

提升速度 (m/s) |

主轴转速 | 物料粒度 (mm) |

料斗 | ||

| 斗容(L) | 斗宽(mm) | 斗距(mm) | |||||

| NE15 | 15 | 0.5 | 15.54 | <40 | 2.5 | 250 | 203 |

| NE30 | 30 | 0.5 | 16.45 | <50 | 7.8 | 300 | 305 |

(3)皮带输送机

皮带输送机在加气混凝土生产线中是非常重要的输送设备,用来输送粉煤灰、砂和石灰等原料,在生产线中是较高好的高效连续输送设备,皮带输送机的输送带根据摩擦传动原理而运动,具有输送量大、输送距离长、输送平稳,物料与输送带没有相对运动,噪音较小,结构简单、维修方便、能量消耗少、部件标准化等优点。

a. 皮带输送机主要技术参数

| 皮带宽度(mm) | 输送长度(m) 功率(kW) | 输送速度(m/s) | 输送量(t/h) | ||

| 500 | ≤12 / 3 | 12-20 / 4-5.5 | 20-30 / 5.5-7.5 | 0.8-1.0 | 50-191 |

| 650 | ≤12 / 4 | 12-20 / 5.5 | 20-30 / 7.5-11 | 0.8-1.60 | 80-250 |

(4)球磨机

原材料粉磨是加气混凝土生产中的重要工序,石灰、石膏、砂、矿渣等物料只有经过粉磨并达到要求细度,才能进行充分混合相互作用,才能使制品达到强度,球磨机是物料被破碎之后,再进行粉碎的关键设备。

a. 球磨机工作原理

球磨机为卧式筒形旋转装置,外沿齿轮传动,两仓,格子型球磨机。物料由进料装置经入料中空轴螺旋均匀地进入磨机第一仓,该仓内有阶梯衬板或波纹衬板,内装不同规格钢球,筒体转动产生离心力将钢球带到一定高度后落下,对物料产生重击和研磨作用。物料在第一仓达到粗磨后,经单层隔仓板进入第二仓,该仓内镶有平衬板,内有钢球,将物料进一步研磨。粉状物通过卸料箅板排出,完成粉磨作业。

b. 球磨机结构特点

本机由给料部、出料部、回转部、传动部(减速机,小传动齿轮,电机,电控)等主要部分组成。本机采用外周围齿轮传动,中空轴支撑,中空轴采用铸钢件,内衬可拆换,回转大齿轮采用铸件滚齿加工,筒体内镶有耐磨衬板(有钢衬和橡胶衬两种,橡胶衬板重量轻,运转噪音小,耐磨,密封好,为一般首选。,具有良好的耐磨性。)本机运转平稳,工作可靠。

c. 球磨机主要技术参数

| 型号 | Φ1.5×5.7 | Φ1.83×7 | Φ2.2×7 | Φ2.4×8 |

| 生产能力(t/h) | 3.5-4 | 8-12 | 15-17 | 19-22 |

| 进料粒度 (mm) | ≤25 | ≤25 | ≤25 | ≤25 |

| 装球量 (T) | 11 | 21 | 30 | 40 |

| 电机功率(kW) | 130 | 245 | 380 | 475 |

| 重量(t) | 23 | 36 | 49 | 68 |

(5)磨头废浆搅拌罐

磨头废浆搅拌罐是由支撑平台、爬梯护栏、废浆储罐搅拌器、以及搅拌罐等部件组成,一般情况下,加气混凝土生产中要求将浇注摆渡车下的浇注废浆、以及所有切割下来的废料兑水后通过砂浆泵将其抽到磨头废浆罐内进行搅拌,在磨砂浆时作为混磨材料和水一起进行混磨,并严格控制磨浆的密度,可以取得很好的砂浆效果;

(6)石灰、水泥粉仓

加气混凝土设备配料仓的作用是储存物料所用,粉仓配有助流气垫或振动电机;规格按容积分100m³、200m³、300m³可根据生产线配置需求选择。

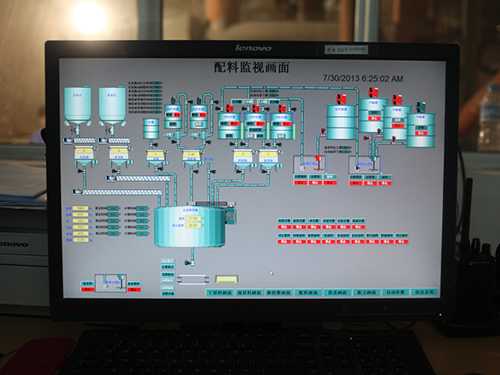

二、配料浇注

配料是把制备好并贮备待用的各种原料进行计量、温度和浓度的调节和少量掺加材料的计量制备,然后按工艺要求,一次向搅拌设备投料。配料是加气混凝土工艺过程的一个关键环节,关系到原材料之间各有效成分的比例,关系到料浆的流动性和粘度是否合适铝粉发气及坯体正常硬化等。

浇注工序是加气混凝土区别于其它各种混凝土的独特生产工序之一。浇注工序是把配料工序经过计量及必要的调节后投入搅拌机的物料进行搅拌,制成达到工艺规定的时间、温度、稠度的料浆,通过搅拌机的浇注口浇注入模。料浆在模具中进行一系列物理化学反应,产生气泡,使料浆膨胀、稠化、硬化。浇注工序是能否良好气孔结构的重要工序,与配料工序一道构成加气混凝土生产工艺过程的核心环节。

静停工序主要是促使浇注后的料浆继续完成稠化、硬化的过程。

(1)计量系统

加气混凝土计量系统供配料使用的原材料物理形态有液态物料、浆态物料、粉状物料,此外还有铝粉和铝粉膏,不同物料计量称也不同,主要称量设备有石灰、水泥计量斗、料浆计量罐等。并通过自动计量系统进行自动计量。

a. 粉料计量罐

用于计量水泥、及石灰,并将计量好的水泥、石灰输送到浇注搅拌机中。

| 容积 | 配套年产能 |

| 1.2m³ | ≤15万m³ |

| 2.0m³ | ﹥15万m³ |

b. 浆料计量罐

用于计量料浆,并将计量好的料浆送到浇注搅拌机中。

| 容积 | 配套年产能 |

| 2.5m³ | ≤15万m³ |

| 4.5m³ | ≤15万m |

c. 水计量罐

用于计量水并将计量好的水自动送到浇注搅拌机中。

| 量程 | 配套年产能 |

| 250Kg | ≤15万m³ |

| 500 Kg | ﹥15万m |

(2)铝粉搅拌机

由筒体、支架和气动蝶阀(双信号输出装置)组成,对原材料铝粉进行搅拌。

(3)浇注搅拌机

浇注搅拌机是搅拌桶、搅拌轴、传动机构、导流装置、喷头装置等组成,是加气混凝土设备中的主要设备,将按一定配比对注入罐体的料浆、水泥、生石灰、石膏及铝粉膏悬浮液进行搅拌,使之均匀混合,充分反应,并及时将混合料浆注入模框内。

| 型号 | 筒体直径 (mm) | 叶轮直径 (mm) | 搅拌速度 (r/min) | 功率 (kW) | 配套年产能 (m³/year) |

| 4.2m | 1700 | 570 | 566 | 37 | ≤15万 |

| 4.8m | 1900 | 600 | 590 | 37 | 20-25万 |

| 6m | 2000 | 640 | 650 | 45 | 30万 |

(4)浇注摆渡车

浇注摆渡车是加气混凝土生产线中蒸压工段换向拖动必不可少的设备,由车架、驱动和定位机构组成,车架由型钢拼焊而成,驱动由减速器、联轴器、轴、主动车轮组件及从动车轮组件组成,组装后的摆渡车、具有拖动、顶推强劲有力的特点,大车横向快速移动后能够准确的停止、定位和接轨,大车载重运行时可变频慢速运行,空车回程时可变频快速。

| 摆渡车规格 (m) | 载重 (t) | 行走速度(变频) (m/min ) | 轨道间距 (mm) | 功率 (Kw) | 配套年产能 (m³/year) |

| 4.2 | 6 | 0 ~20 | 3620 | 7.5 | ≤15万 |

| 4.8 | 8 | 4220 | 9 | 20-25万 | |

| 6 | 10 | 4970 | 15 | 30万 |

(5)模框、侧板

加气混凝土设备模具分模框和侧板两部分,是产品定型的重要设备,搅拌均匀后的原料经浇注搅拌机浇注到模具内,发气静停,固化后,脱去模框,坯体即能切割。模框与侧板组合后可盛装料浆,静置养护发泡固化成坯体,侧板同时又承载坯体至加气混凝土切割机进行切割,并与蒸养小车组码后进入蒸压釜进行蒸养。

| 型号 | 去底皮后坯体尺寸(m) | 单模体积(m³/Mould) | 配套年产能(m³/year) | ||

| 长 | 宽 | 高 | |||

| 4.2×1.2×0.6m | 4200 | 1200 | 600 | 3.024 | ≤15万 |

| 4.8×1.2×0.6m | 4800 | 3.456 | 20-25万 | ||

| 6×1.2×0.6m | 6000 | 4.32 | 30万 | ||

三、翻转切割

翻转行车、切割机是加气混凝土生产线中的主要设备,翻转切割工艺是对加气混凝土设备坯体进行分割和外形加工,使之达到外观尺寸要求,加气混凝土翻转切割工艺体现加气混凝土便于进行大体积成型、外形尺寸灵活多样而能大规模机械化生产的特点。

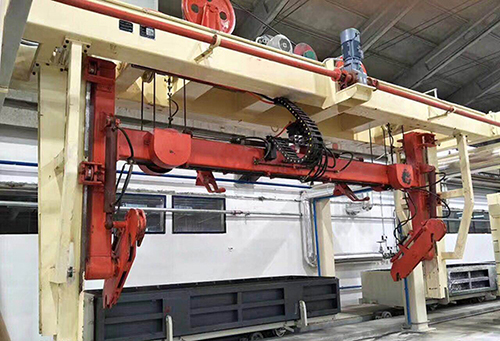

(1)翻转行车

翻转行车是加气混凝土生产中的主要配套设备,主要由吊具、吊环、旋锁、耳板及索具卸扣等组成,与双梁双钩吊车配套使用,在加气混凝土生产工艺中用于脱模和调运坯体等操作。

翻转行车将坯体(带模框、侧板)在空中翻转90°,吊运放置切割台或切割小车上,脱模进行切割。另外,将脱模模框与返回的侧板组模,吊运至浇注回车线上进行循环浇注。

| 型号 | 起重 (t) | 吊具行程(mm) | 行走速度(变频) (m/min) | 功率 (kW) | 配套年产能 (m³/year) |

| 4.2×1.2m | 10 | 1300 | 0-18 | 16.5 | ≤15万 |

| 4.8×1.2m | 12 | 0-51 | 18.5 | 20-25万 | |

| 6×1.2m | 20 | 0-51 | 22 | 30万 |

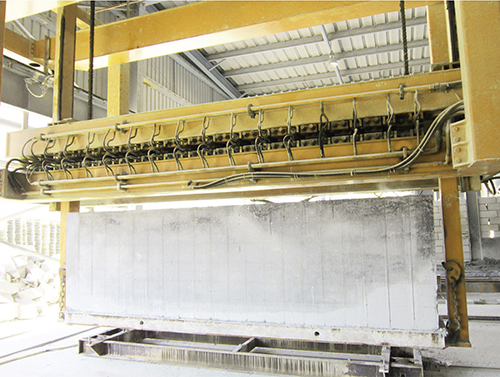

(2)切割机组

加气混凝土切割机组是加气混凝土生产线中主要的切割设备,切割机组包括纵向切割机、横向切割机,加气混凝土在浇注发气后,形成坯体。由于坯体体积较大,要达到所要求的加气混凝土产品尺寸,就必须进行切割加工。

纵向切割机

横向切割机

切割机组工作原理

翻转行车把模具带坯体一起空中翻转90度置切割小车上,脱模把坯体连同侧板留在切割小车上,切割小车由电机作动力行走,通过纵切切割机完成纵向切割、水平切割;切割小车继续行走至横切装置中央位置停止后,由抬升装置将侧板连同坯体抬起后,切割小车退回翻转行车底下进行下一次脱模,而另一部切割小车进入抬升装置底下后,抬升装置把侧板连同坯体放到切割小车上后,横切装置启动,横切架自上而下垂直下切完成横向切割;切割小车再行走至翻转去底行车底下,再由翻转去底行车将坯体去底(连侧板)吊至蒸养小车上,切割小车返回原始位置进行下一个切割循环。

| 型号 | 坯体尺寸 (m) | 切割精度 (mm) | 切割周期 (min /Mould) | 切割钢丝直径 (mm) | 配套年产能 (m³/year) |

| 4.2m | 4.2×1.2×0.6 | ±3、±1.5、±1.5 | ≤5 | φ0.8 | ≤15万 |

| 4.8m | 4.8×1.2×0.6 | ≤5 | 20-25万 | ||

| 6m | 6.0×1.2×0.6 | ≤6 | 30万 |

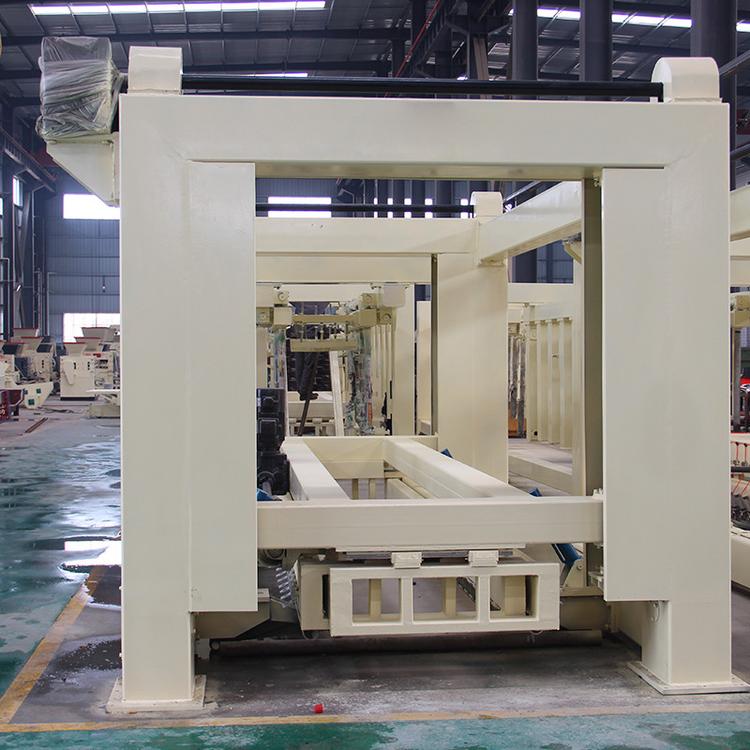

(3)翻转去底行车

切割完成后,通过翻转去底行车把坯体底面废料去掉再吊至蒸养小车进行入釜编组。

| 型号 | 起重 (t) | 吊具行程(mm) | 行走速度(变频) (m/min) | 功率 (kW) | 配套年产能 (m³/year) |

| 4.2×1.2m | 10 | 1850 | 0-20 | 20.5 | ≤15万 |

| 4.8×1.2m | 12 | 0-51 | 22.5 | 20-25万 | |

| 6×1.2m | 20 | 0-51 | 26 | 30万 |

(4)编组行车

编组行车是通过升降油缸拉动链条实现由去底皮行车去底后的坯体连同侧板的升降,然后通过减速电机带动车轮实现行车的水平移动,从而实现进行坯体的移动至指定的釜前轨道进行编组。

四、成品出釜

蒸压养护工序是对加气混凝土坯体进行高压蒸汽养护,生产的最后一道工序,决定了加气混凝土内在性能的最后形成,包括成品出釜、吊运、检验、包装及小车、底板的清洁涂油。

随着自动化水平的提高,釜后掰板系统和打包系统也应运而生,产品出釜后经过成品吊运、自动掰板、输送打包等工序,工整成垛的产品可以直接用叉车堆放在成品厂区。

(1)蒸养小车

蒸养小车由车架和车轮组成,是承载侧板连同坯体进出蒸压釜的运载工具,是生产过程中的专用运输车辆,其装载着切割后的坯体,进入蒸压釜护养。护养后,将成品运送至成品场地。

| 型号 | 起重 (t) | 轮距(mm) | 轨距(mm) | 承载模数 模/车 | 配套年产能 (m³/year) |

| 4.2m | 10 | 3010 | 630 | 2 | ≤15万 |

| 4.8m | 12 | 3450 | 856 | 3 | 20-25万 |

| 6m | 20 | 4460 | 856 | 3 | 30万 |

(2)蒸压釜

蒸压釜是加气混凝土生产和蒸压砖生产的核心设备。用于对切割后的坯体进行高温高压养护;也可用于蒸压砖生产的高温高压养护,在釜内完成Cao-SiO2-H2O的水热反应。

| 型号 | 设计压力 (Mpa) | 设计温度 (℃) | 工作介质 | 开门方式 | 配套年产能 (m³/year) |

| φ2×31m | 1.6 | 204 | 饱和水蒸气 | 双端上开门 | ≤15万 |

| φ2.5×31m | 20-25万 | ||||

| φ2.68×39m | 30万 |

(3)成品夹具

成品夹具是安装在特制行车上,行走和升降依靠行车进行。其升降由导向架导向,平稳,正确,无偏移,摇晃等缺陷,是将蒸养后的成品整体吊离侧板的专用吊具,气混凝土砌块蒸养工序的一个重要环节,将蒸养出釜的成品吊至包装线上,进行最后的包装。

| 型号 | 起重 (t) | 吊具行程(mm) | 行走速度(变频) (m/min) | 功率 (kW) | 配套年产能 (m³/year) |

| 4.2×1.2m | 10 | 1750 | 0-18 | 16.5 | ≤15万 |

| 4.8×1.2m | 12 | 0-51 | 18.5 | 20-25万 | |

| 6×1.2m | 20 | 0-51 | 22 | 30万 |

(4)移动式分掰机

掰板机用于将立式出釜的坯体由机械完成层与层的掰离,该机械安装在加气块成品输送端,其自动完成掰离工序,并进行成品编组。

(5)自动分垛吊机

自动分垛吊机将由成品吊运、移动掰板机掰板、编组后的成品,通过自动并垛机并垛后,进行分垛,分垛后的成品由链板式输送机,输送至成品打包区待打包。

(6)托盘发放机

为生产线后端工段设备如自动分垛吊机、链板输送机等,提供有效、平稳且高效的自动发放托盘。

(7)链板输送、打包机

产品出釜后经过成品吊运、自动掰板机后,进入输送打包等工序,打包后工整成垛的产品可以直接用叉车堆放在成品厂区。

(8)燃煤锅炉

锅炉设备主要为蒸压釜用热设施提供热能,主要为蒸压釜提供水蒸气,以确保蒸压釜内的压力和温度,确保坯体内的原料能够顺利完成水化反应,蒸出合格的加气混凝土砌块。

加气混凝土板材生产配套设备(可选)

钢筋网络制备

加气混凝土板材生产设备与加气混凝土砌块生产设备的生产工艺流程区别在于,板材生产设备多了网笼生产工序与切割铣槽工序。主要流程包括钢筋的除锈、调直、切断、焊接、涂料制备、涂料浸渍、烘干和网笼的防腐处理。钢筋网组装工序是把经过防腐处理的钢筋网,按工艺要求的尺寸规格和相对位置组合后装入模具中,并使其固定。所生产的板材用途可分为预制墙面板材、分隔板材、工业板材、屋顶和地板板材等几种产品,每种板材的配筋均根据设计荷载、材料厚度、长度等来确定。

客服1

客服1